無錫新能源測試供應商

對BMS進行測試的關鍵是對電池組進行高精度的仿真。仿真的方法大致分為兩類:1)開環仿真:直接仿真電池組的運行參數,預先設定所有數據和變化過程。這種方法主要用于快速檢測BMS的基本功能。對主控計算機的性能要求不高,軟件相對比較精簡,整體成本較低。特別適合在BMS的研發階段進行功能驗證,以及對量產BMS進行測試。2)閉環仿真:設定部分參數及變化過程,其它參數則依據被測BMS的反饋而進行自動調整。這種方法和功能更完整,可以用于對BMS的各種高級功能進行測試。通常在這種類型的測試系統中會置入某種類型的電池數學模型,輸出特性則依據數學模型的實時運算結果,對計算機性能要求很高,軟件開發的工作量大,成本高。但是如果模型建立的準確,仿真結果會更加符合真實電池組的特性。適合在BMS研發階段進行復雜功能的驗證。負極材料是鋰電池在充放電過程中用來承載鋰離子和電子的。無錫新能源測試供應商

測試時間長:電池組的充放電都會需要比較長的時間,在測試循環中需要等待的時間比較長,難以進行批量測試。需要的輔助設備多:為了模擬各種環境狀態,需要大型恒溫箱等輔助設備。調整參數困難:如果用于BMS單項功能的驗證和調試,在開始實驗之前要通過充電和放電來調整電池組的狀態。可控性差:單體的容量、內阻等重要參數都會受到實物的限定,沒有調整空間。受制于電池組裝配工藝等多方面因素的影響,無法調整任意一個單體的SOC等運行狀態,另外隨著循環次數的增加,電池組自身的裝填也會發生變化。存在安全隱患:電池組本身就是一個儲存了很大能量的裝置,這種測試方法雖測試人員的人身安全存在威脅。能源消耗大:電池組的充電和放電需要很大的能源。系統成本高:電池組自身價格比較高,尤其是大功率的電池組,相關的維護費用也比較高。實際狀態未知:致命的一點。北京新能源測試報價值得一提的是新能源三電系統在電機方面還有一個不可忽視的趨勢,就是輪轂(gǔ)轂驅動。

BMS管理系統主要由各類傳感器、執行器、控制器以及信號線等組成。為了使新能源汽車能夠安全的上路行駛,且符合相關標準和規范,BMS管理系統應當具有以下功能:電池參數檢測:包括總電壓、總電流、單體電池電壓檢測(防止出現過充、過放甚至反極現象)、溫度檢測(較好每串電池、關鍵電纜接頭等均有溫度傳感器)、煙霧探測(監測電解液泄漏等)、絕緣檢測(監測漏電)、碰撞檢測等。電池狀態估計:包括荷電狀態(SOC)或放電深度(DOD)、健康狀態(SOH)、功能狀態(SOF)、能量狀態(SOE)、故障及安全狀態(SOS)等。BMS測試包括對單體和電池組的溫度監測。

新能源車的重要即“三電”?動力電池中,電芯是很重要的,由四大材料構成:正極材料、負極材料、隔膜、電解液。目前新能源車上使用的基本都是鋰電池,以前還有什么鎳氫電池、鉛酸電池,現在幾乎被淘汰了。正極材料:電芯四大材料的正極材料,就是為鋰電池提供鋰離子的,它關系到電池的能量密度、壽命、安全性等等,成本占整個動力電池的40%,是很多的。當前,市面上的正極材料主要有四種:磷酸鐵鋰、錳酸鋰、鈷酸鋰以及三元材料。如果大家關注新能源車,相信會經常聽到這幾個詞。不過在介紹這幾個材料前,比能量。前面我們說,電池的能量密度是影響續航的主要因素,而正負極材料的比能量,則是影響電池能量密度的主要因素。驅動電機、電控系統作為傳統發動機功能的替代。

新能源汽車三電系統詳解:電機的能耗直接決定了固定電池容量情況下的續航里程。因此,電動汽車驅動系統在負載要求、技術性能和工作環境上有特殊要求:1,驅動電機要有更高的能量密度,實現輕量化、低成本,適應有限的車內空間,同時要具有能量回饋能力,降低整車能耗;2,驅動電機同時具備高速寬調速和低速大扭矩,以提供高啟動速度、爬坡性能和高速加速性能;3,電控系統要有高控制精度、高動態響應速率,并同時提供高安全性和可靠性。目前汽車專屬點擊驅動系主要有三類:直流點擊驅動系、永磁同步電機驅動系、交流感應點擊驅動系。廣州新能源電機定子測試價格

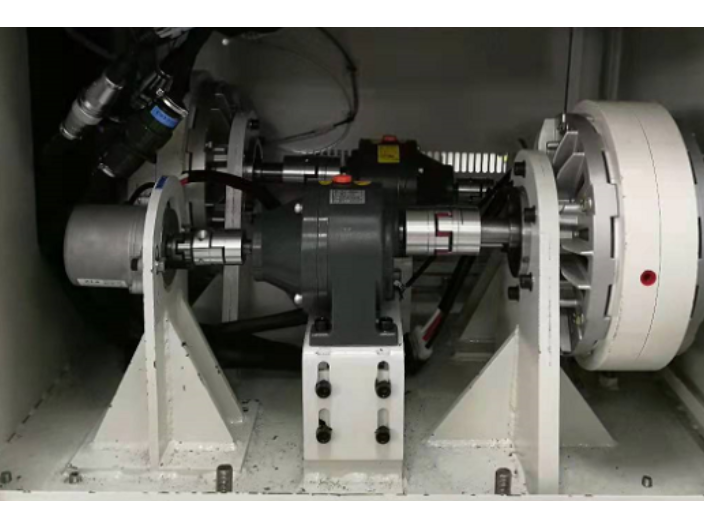

電池模擬器作為NGI-BMS測試系統的重要器件,其性能的優劣直接影響整個測試系統。無錫新能源測試供應商

現有技術中,在電動汽車bms系統的測試過程中,由于溫度、電壓過高和過低以及邏輯或操作不當容易造成的零部件損壞和人員意外問題。因此,自動化測試是行業內常用的提升測試效率的方法,傳統的自動化轉換方法多數基于腳本語言,增加了自動化轉換的難度。同時會對bms的測試效率造成影響。bms的測試方法、測試裝置、計算機可讀存儲介質、處理器以及測試系統,以解決現有技術中對bms的自動化測試需要進行腳本語言的轉換,造成測試難度較大的問題。無錫新能源測試供應商

- 上海氣動測試治具銷售 2025-03-28

- 四川測試治具生產批發 2025-03-28

- 深圳ICT測試治具批發 2025-03-28

- 浙江氣動測試治具廠家 2025-03-28

- 廣州測試治具多少錢 2025-03-28

- 線束測試治具 2025-03-28

- 廣東FCT測試治具多少錢 2025-03-28

- 江蘇測試治具供應商 2025-03-28

- 廣東自動化測試治具報價 2025-03-28

- 廣東測試治具廠家報價 2025-03-28

- 徐匯區營銷會展誠信為本 2025-03-28

- 北海干細胞展廳設計方案 2025-03-28

- 江陰綜合技術培訓費用 2025-03-28

- 普陀區品質配件電話多少 2025-03-28

- 淮南戰略咨詢服務 2025-03-28

- 無錫小型污水池清理 2025-03-28

- 黃浦區提供汽車救援好處 2025-03-28

- 山西網絡營銷蓄電池 2025-03-28

- 虹口區電商財務管理服務至上 2025-03-28

- 長寧區參考技術咨詢怎么樣 2025-03-28