鋁合金壓鑄模具方案設計

壓鑄模具在生產過程中可能出現的問題壓鑄模具是金屬鑄造工藝中的關鍵工具,其性能和質量直接影響到鑄件的生產效率和品質。然而在壓鑄模具的生產過程中,由于多種因素的影響,可能會出現一系列問題。本文將對這些問題進行詳細的探討和分析。模具設計問題模具設計是壓鑄模具生產的第一步,設計不合理或存在缺陷往往會導致后續生產中的一系列問題。例如,模具結構過于復雜可能導致加工難度增大,制造周期延長;分型面設計不當可能導致鑄件脫模困難,甚至損壞模具;澆口設計不合理可能導致金屬液流動不暢,影響鑄件成型質量。此外,模具的強度、剛度和穩定性等也是設計時需要重點考慮的因素,設計不當可能導致模具在使用過程中出現變形、開裂等問題。模具設計需考慮金屬液流動比壓,通常控制在90-120MPa范圍。鋁合金壓鑄模具方案設計

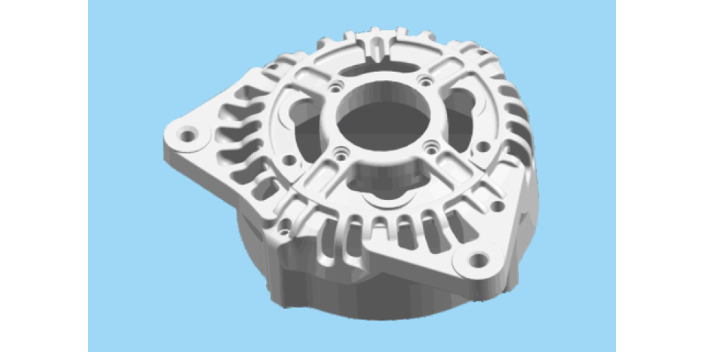

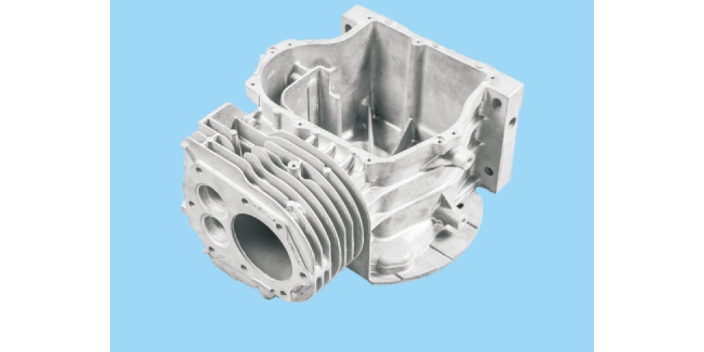

壓鑄模具的維護壓鑄模具作為金屬鑄造工藝中的重心工具,其性能和使用壽命直接影響到鑄件的質量和生產效率。因此,對壓鑄模具進行定期的維護和保養至關重要。模具的日常檢查日常檢查是壓鑄模具維護的基礎工作。每次使用前后,應對模具進行全方面檢查,包括模具的外觀、結構、尺寸等方面。特別要關注模具的導柱、導套、滑塊等關鍵部位是否磨損或松動,以及是否有裂紋、變形等異常情況。對于發現的問題應及時進行處理和修復,避免問題擴大影響生產。整套壓鑄模具壓鑄模具是金屬壓鑄工藝中的**工具,用于成型高精度零件。

在使用壓鑄模具時,需要注意以下幾點:首先,要嚴格按照操作規程進行操作,避免操作不當導致模具損壞;其次,要定期檢查模具的磨損情況,及時更換磨損嚴重的部件;要合理控制壓鑄參數,如壓力、溫度、時間等,確保產品質量和生產效率。維護保養為了延長壓鑄模具的使用壽命,需要進行定期的維護保養。維護保養包括清洗模具、檢查模具各部件的緊固情況、潤滑模具運動部件等。此外,還需要對模具進行定期的維修和修復工作,如更換磨損嚴重的部件、修復模具表面的缺陷等。

壓鑄模具的維護保養策略日常清潔保養:每次生產后應及時清理模具內的殘留金屬液、氧化皮等雜質,防止其對模具表面造成侵蝕。同時,定期使用用清洗劑進行深度清潔,并檢查模具的冷卻水路是否暢通,確保良好的散熱效果。潤滑處理:合理選用合適的脫模劑或潤滑劑,能有效減少模具與鑄件間的摩擦力,降低粘模風險,保護模具表面不受損傷。同時,定期對滑塊、導柱等運動部件進行潤滑,確保模具動作順暢。熱處理與表面強化:通過合理的熱處理工藝提高模具的硬度和耐磨性;對于關鍵部位,可采用電鍍、噴丸、氮化、PVD涂層等表面強化技術,增強模具抗磨損、抗疲勞性能。定期檢查與修復:制定詳細的模具檢查計劃,定期檢測模具尺寸精度、型腔磨損情況、固定配合部分的間隙變化等,發現問題及時修復。壓鑄件表面粗糙度Ra1.6μm以下,滿足汽車動力系統關鍵零件要求。

在金屬加工領域,壓鑄模具不僅是金屬壓鑄工藝的重心工具,更是決定較終產品質量和生產效率的關鍵因素。它們不僅決定了產品的形狀、尺寸和精度,還直接影響著材料利用率、生產成本以及生產線的整體效能。壓鑄模具概述壓鑄模具是一種用于在高溫高壓條件下將熔融金屬注入模具型腔,待冷卻凝固后獲得所需形狀和尺寸零件的工具。這一過程廣泛應用于汽車、電子、航空航天、醫療器械等多個行業,因其能夠高效、精確地生產復雜形狀的金屬部件而備受青睞。模具熱流道采用鉬鎢合金材料,耐高溫達1400℃以上。浙江低壓壓鑄模具

壓鑄模具需配置模溫機,鋁合金壓鑄推薦模具工作溫度200-280℃。鋁合金壓鑄模具方案設計

建立完善的模具管理制度,記錄模具的使用次數、維修歷史和性能評估,有助于及時發現潛在問題,預防故障發生。壓鑄模具作為金屬壓鑄工藝的靈魂,其設計、制造、應用與維護直接關系到產品的質量和生產效率。隨著科技的不斷進步和市場需求的變化,壓鑄模具技術也在不斷創新和發展。未來,更高效、更智能、更環保的壓鑄模具將成為行業發展的主流趨勢,推動金屬壓鑄行業邁向新的高度。對于從業者而言,持續學習新技術、新材料,提升模具設計與制造能力,將是適應市場變化、保持競爭力的關鍵。鋁合金壓鑄模具方案設計

- 北侖區壓鑄模具技術指導 2025-04-01

- 北侖區加工壓鑄模具訂制價格 2025-04-01

- 定做壓鑄模具聯系方式 2025-04-01

- 杭州定做壓鑄模具 2025-04-01

- 什么是壓鑄模具工藝 2025-04-01

- 北侖區專業壓鑄模具 2025-04-01

- 浙江壓鑄模具壽命 2025-04-01

- 北侖區自動壓鑄模具聯系方式 2025-04-01

- 北侖區供應壓鑄模具聯系方式 2025-04-01

- 浙江供應壓鑄模具技術指導 2025-04-01

- 天津U型移載機供應商 2025-04-01

- 湖北旋轉金屬波紋管機械密封 2025-04-01

- 上海精密零件加工流程 2025-04-01

- 泉州液壓缸采購 2025-04-01

- 大型琛鑫輕創營代理價錢 2025-04-01

- 河北板料智能折彎隨動車供應商 2025-04-01

- 吉林實驗型橡膠小型密煉機操作簡便 2025-04-01

- 重慶附近哪里有點鉆機生產廠家 2025-04-01

- 南通環保型磨齒機銷售廠家 2025-04-01

- 常州螺桿式制冷機安裝 2025-04-01